Etching 식각 공정이 왜 중요한가?

PhotoLithography 노광 공정 이후에 단단해진 PR(Photo Resist) Mask가 형성되었으면, 이제 의도한 패턴대로 Etching(식각)을 해야합니다. 물리적(Physical) 그리고 화학적(Chemical)한 방식으로 Layer를 Etching시키고 추가적인 공정이 진행됩니다. Photolithography가 원하는 패턴을 미세하게 그려야 하는만큼 8대 공정의 꽃이라고도 불리지만, 현제 복잡한 구조와 High Aspect Ratio를 가지는 반도체 디바이스를 원하는 대로 잘 Etching해내는 것도 매우 중요해지고 있습니다.

위는 NAND Flash의 구조입니다. 위처럼 NAND Flash는 적층을 하여 Vertcal한 형태로 쌓아올리는 VNAND구조가 활용이 되고 있는데, 그때 모든 NAND cell들의 channel을 연결하기 위해서는 Etching hole을 매우 높은 Aspect Ratio를 가지면서 정확하게 뚫어야 합니다. 이게 어느정도로 힘든지 감이 안오면 아래의 사진을 참고하시면 됩니다.

세계에서 가장 높은 빌딩이라고 불리는 부르지 칼리파인데요. 해당 건물을 NAND Flash의 Width와 동일하게 scaling을 했을 때, 부르즈 칼리파를 4개를 이어서 쌓은 정도의 Aspect Ratio입니다. 감이 오시나요? 근데 Etching hole이 되는 channel은 그보다도 더 미세한 너비로 deep etching hole을 필요로 하죠.

Etching 식각 공정은 어떤 단계로 이루어 지는가?, Etching 식각의 종류

Etching은 방식에 따라 2가지로 분류할 수 있습니다.

Dry Etching 그리고 Wet Etching이죠

Dry Etching(건식 식각)

Gas 상태의 Plasma를 활용한 방식으로 물질을 제거하는 방식인데요

Unisotropic(비등방성)을 가져 High Aspect Ratio를 가지거나 미세 패턴을 식각하는데 용이합니다.

하지만, Selectivity(선택도)가 낮아서 원치 않은 Layer 물질도 같이 식각이 되는 경우가 존재합니다.

Wet Etching(습식 식각)

Liquid(액체) 물질을 활용하여 화학적으로 물질을 제거하는 방식입니다.

일반적으로 패턴이 큰 사이즈에서만 활용이 되고(>3μm)

화학적으로 원하는 물질만 타게팅해서 제거가 가능하기 때문에 Selectivity(선택도)가 높습니다.

하지만, Isotropic(등방성)을 가져서 모든 방향으로 Etching이 일어나기 때문에 미세 패턴에 적합하지는 않죠.

위와 같은 느낌입니다.

| Dry Etch | Wet Etch |

| Low Selectivity | High Selectivity |

| Unisotropic | Isotropic |

| Plsama사용 | Liquid 사용 |

Etching(식각)의 성능을 좌우하는 Parameter 요소들은 무엇이 있을까?

Etching도 여러 Factor들에 따라서 Etching이 되는 속도와 정도가 달라지는데요

그런 변화를 야기시키는 여러 Parameter들이 존재합니다.

Etch Rate

: Etching이 되는 속도를 의미합니다. Å/minute

식각 시키는 Target 물질이나 형성된 환경 조건 등에 따라서 Etching하는 속도는 상이합니다.

일반적으로, Etching Rate를 예를들어 100 Å/minute으로 설정해두었다고 하더라도 항상 같은 속도가 유지될수는 없죠. 초반에 Loading Effect가 존재하여 초반에 Etching Rate는 천천히 증가하는 그래프를 그립니다.

Etch Profile

: Etching을 한 뒤에 형성되는 Etched Shape에 따라 Etch Profile이 결정됩니다.

Isotropic과 Anisotropic의 형태로 구분지을 수 있죠.

Isotropic과 같은 경우에는 PR의 Hardmask 아래에도 unercut이 발생하며 Etching이 되기 때문에 미세 공정에서는 기피되는 현상입니다. 따라서 Ansotropic한 Etching 방식일수록 미세 패터닝에 더욱 유리합니다.

Selectivity(S, 선택비)

: 의도치 않은 물질이 식각되는 비율 대비 타겟한 물질이 얼마나 식각이 되는지를 나타내는 비율입니다.

당연히 타겟한 물질만을 Etching하는 것이 매우 중요하기 때문에 Selectivity를 높이는 것을 지향해야합니다.

위의 경우를 예시로 들자면, Nitride Etching을 해야하기 때문에 Ef가 클수록 좋습니다. 그리고 동시에 Er은 타겟 에칭 물질이 아니기 때문에 Er은 작아져야하죠. Selectivity가 좋으려면 결국 큰 Ef 그리고 작은 Er을 필요로 합니다.

Uniformity(균일도)

: 한 Wafer의 전체적인 면적에서 균일하게 식각이 이루어지는지를 나타내는 Parameter입니다.

최신화 공정으로 갈수록 High Aspect Ratio를 가지는 구조물이 많아져 Etching공정이 까다로워지고 있습니다.

그럴수록 모든 면적에서 동일한 Uniformity를 가지는 Etching을하는 것이 매우 중요합니다.

일반적으로 Aspect Ratio가 클수록 Etching이 잘 되지 않고, Aspect Ratio가 작을 수록 Etching이 쉬워집니다.

완전히 평평한 면을 식각하는 것보다 구조물이 많고 울퉁불퉁한 면을 동일하게 식각하는 것이 어려운 것이죠.

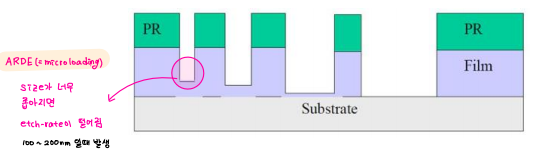

이렇듯 High Aspect Ratio에서 식각이 잘 이루어지지 않는 현상을 ARDE(Aspect Ratio Dependent Etching)이라고 부릅니다.

Ething의 현재 한계점과 문제점은 무엇인가? 식각 공정의 발전 방향

식각의 발전 방향은 습식보다는 건식으로 발전을 해오고 있습니다.

물론, 습식 식각(Wet Etching)이 화학 용액을 사용하여 선택비가 높아 원하는 타게 박막을 정확하게 지울 수 있는 장점은 있지만, 가장 크리티컬한 단점은 역시나 Isotropic한 단점이죠. 반도체는 수nm를 오고가는 pitch가 존재하고 이를 정교하게 Patterning하는 것이 중요한데, 아무리 Lithogrphy공정에서 미세하게 패터닝을 한들 Etching을 Isotropic하게 해버리면 모두 다 의미가 없어져 버리죠. 그래서 식각은 습식보다는 Anisotropic한 건식 식각을 발전하는 방식으로 개선이 이루어지고 있습니다.

건식 식각의 이방성(Anisotropic)한 특성은 더욱 살리는 방향의 발전. 그리고 Selectivity와 Plasma활용으로 인한 고비용 문제를 해결하기 위해 발전이 이루어지고 있습니다. 그리고 습식에 비해 Throughput이 낮은 단점도 장벽으로 남아있죠.

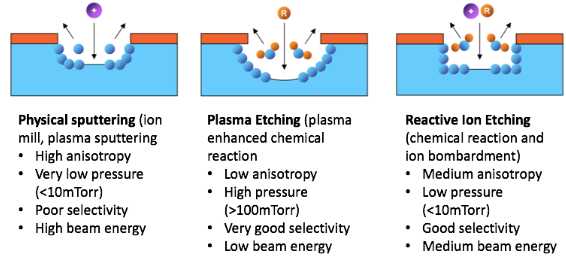

그 과정에서 RIE(Reactive Ion Etching)이라는 것이 등장합니다. 화학과 물리적인 혼합방식의 Etching이죠. 온전히 화학적인 식각은 등방성으로 미세 패턴에 악영향을 끼치니까 물리적으로 때리면서 화학적으로 식각하면서 Etching을 하는 것입니다.그러면 속도의 문제도 어느정도 개선할 수 있죠.

RIE는 결국 플라스마 상태의 이온들을 박막에 부딪히는 물리적인 식각과 화학적인 반응을 동시에 일으켜서 박막을 식각하는 방식입니다. 하지만, 이온을 충돌시켜 식각을 해야하는 RIE특성과 달리 미세 공정은 구조의 입구가 매우 좁아 이온과 라디칼이 주입되기가 어렵고, 역시나 공정시간 오래 걸리는 단점이 여전히 남아 있습니다.

그래서 등장한 것이 ALE(Atomic Layer Etching) 방식입니다. ALD는 많이 들어보셨을텐데 그와 비슷한 느낌이라고 보시면 됩니다. 원자층을 한층 한층 차례로 제거해나가는 방식이죠. 정확하기는 하지만 여전히 상용화가 되지는 않았고 속도면에서는 느리지만 매우 높은 선택비와 균일성을 가지는 것이 가장 큰 장점입니다. ALD도 처음 도입이 되었을 때 속도가 매우 느리고 활용할 수 있는 precursor가 많이 발견, 개발 되지 않아 어려움이 있었지만 최근에 들어서는 많은 연구가 이루어져 개선된 부분이 분명히 있습니다. 그런 만큼 ALE도 앞으로 많은 발전이 있을 것으로 예상이 됩니다.